Sport Plane Amphibian ICON A5 by M@名古屋

「製作編」

![]()

2010年1月11日 START

2011年1月22日 Update

この記事は、M@名古屋さんから掲示板に投稿された電動水上機の製作記を取りまとめてご紹介するものです。

製作記事としてまとめるにあたり、一部の表現や構成を修正している部分がありますのでご了承ください。

M@名古屋さん、ご投稿ありがとうございました。

「水平尾翼の製作」

水平尾翼製作図面のダウンロードは、

こちらこれは、とりあえず無難な部分から既成事実を作り、一つずつ確実に外堀を埋めていくことで、決して引き返す事が出来ない様に自分自身を追い込み目標を達成していく、最も確実な方法です。

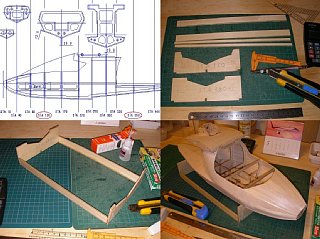

(・・・というほど大袈裟な事柄でもありませんが:笑)写真左上:

詳細図を原寸で出図し、それに合わせてt4.0バルサ板から各部材をひとつひとつ切り出していきます。写真右上:

図面の上にサランラップを敷き、各部材を所定の位置に正確に配置し、待針で仮止めしながら順次接着剤で固定していきます。

ちなみに接着方法についてですが、私はあまり瞬間接着剤を多用することはせず、セメダインCを基本としながら、必要に応じてエポキシと瞬間接着剤を補助的に使用する様にしています。

この方法は先輩から教わったのですが、セメダインCはバルサの機体表面をサンディングで整える際にとても相性が良く、もし強度的に不安な部分などがあれば後から瞬間接着剤を少量染み込ませれば良いのです。写真左下:

ビールを飲みながら、接着剤が固まるのを待ちます。

ほろ酔い気分で完成時の姿に想いを巡らせる、なんとも言えない至福の時です。写真右下:

ビールタイムが終了し、仮止めしていた待針を外すと、このとおり、設計どおりの正確な骨組みの完成です。「垂直尾翼の製作」

垂直尾翼製作図面のダウンロードは、

こちら写真左上:

水平尾翼と同様にt4.0バルサ板から各部材を切り出し、原寸図上で組立てていきます。写真右上:

骨組みが出来上がったら、後縁部を作ります。

テーパー形状を設計どおり正確に作るために、ご覧の様なバルサ端材を利用した仮設位置決め冶具(というほど立派なものでもありませんが・・・)を使いリブを固定します。写真左下:

垂直尾翼は水平尾翼よりも剛性を高める必要があるため、骨組みの表裏にt1.0バルサ板をプランクしていきます。

今日は、接着剤が固まるまでワインを飲みながら待つことにしました。

写真撮影にあたり、工作台の上を少し整理整頓しようと思い、カッターナイフや定規などの道具類を製作中の尾翼の両脇に並べてみたのですが・・・

うぅ〜〜〜ん、これでは何だか、

まるでディナーテーブルみたいですネ!(笑)写真右下:

設計図通り正確な垂直尾翼が出来上がりました。「昇降舵と方向舵」 サイズ的にちょうど良いテーパー材が入手困難なため、バルサ板から自分で削り出す方法も考えましたが、少しでも軽量化を図りたいことなどもあり、リブ&プランク工法による中空構造としました。 写真左上:

テーパー形状の極小リブを作り、t1.0バルサ板に接着します。写真右上:

原寸図とバルサ端材による仮設冶具の上で、t1.0バルサ板をプランクします。写真左下:

方向舵も同じ方法で作りました。写真右下:

これで、尾翼関係はひととおり生地完成状態となりました。「尾翼のフィルム張り」 写真左上: 実機の量産型が何色で販売されるのか分かりませんが、現在テスト飛行中の試作機と同じ白にしました。 色々なカラーを想像してみましたが、やっぱりこの機体は純白が一番似合うと思います。 写真右上: 垂直尾翼と水平尾翼の結合部分は、強度を確保するためこんな感じでφ3の竹棒を組み込みました。

写真左下: フィルム張り完成状態で重量を測ったところ27gでした。 このクラスの機体の尾翼重量としては、まあ普通だと思います。

写真右下: 尾翼が完成しました。 自分の意図どおりの形が徐々に出来上がってくると、やっぱりワクワクしますね!

「主翼の製作」 用意した主な材料は、t1.5、t3.0、t4.0のバルサ板、t3.0のシナベニヤ、そして外径φ8.0内径φ6.0のアクリルパイプです。 このアクリルパイプは、センターウイングボックス側に組み込むφ6.0アルミパイプ製の強度部材(RC機では通称カンザシ)の主翼側の受けとして使います。

主翼製作図面のダウンロードは、

こちら

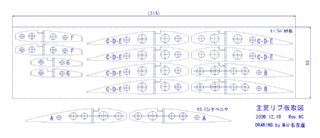

リブの切り出しにあたりなるべく無駄な端材が生じない様、材料の効率的利用のための板取り図を作成しました。 CADをうまく活用すると、先日の主翼断面詳細図をベースにしてこの様な作図も簡単に出来てしまいます。

なお、これは最も入手しやすい某K村バルサさんの80x600のバルサ板を前提とした板取りですので、もし材料寸法が異なる場合には当然板取りも異なります。

また、枠外の部材Aは主翼付け根側に配置するリブで、特に強度が必要となる部位にあたるため、別途t3.0のシナベニヤから切り出します。

「CAD原寸図をスプレーのりでペタッと貼り付け工法・・・(長ったらしくてすみません。m(_ _)m)」によるリブの切り出しを行いました。 スプレーのりについてですが、ブランド等にはあまりこだわらず、自分の目で確かめ良いものだけを使う様にしています。

今回の製作で私が使っているのは、近所のホームセンターで買って来たノーブランド「はってはがせる便利なスプレーのり」(MADE IN KOREA)です。 日本の某一流メーカー製のものに比べると約半額という安さですが、実際に試してみたところ接着力も強過ぎず弱過ぎず、この作業にはちょうど良い感じです。

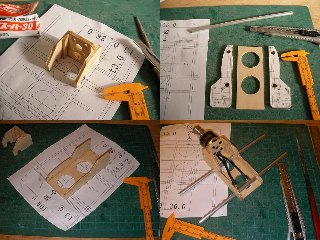

写真左上: まずは、主翼リブ板取り図を原寸で出図します。

写真右上: 原寸図の必要な部分をカッターナイフで切り抜き、リブ切り出し用の型紙としてt1.5バルサ板にスプレーのりでペタッと貼り付けます。 この際に留意する点としては、当り前ですが、必ず貼って剥がせるタイプのスプレーのりを使用することです。

写真左下: こんな感じで、バルサ板を型紙ごとカッターナイフで切り出していきます。 この様な小さい部品の場合は、肉抜き穴を先にあけてから外形形状を切り取った方が無難みたいです。

写真右下: 型紙をピッと剥がすと、設計の意図通りの正確なリブが出来上がりです。

この瞬間、自作スケール機づくりにおけるCAD利用の有効性を改めて実感します。

写真左上: 製作が一次中断していた理由の一つには、軽量化のためのリブの小さい肉抜き穴があまりに沢山あって、さすがにちょっとめげてしまったという面もあります。(笑) そんな訳で、バルサを円形に切り抜くための各種道具を横浜の実家から持ってきました。 円の直径に応じてこれらの道具をうまく使い分けると、とっても作業効率が上がります。 これで勢いを付け、なんとか春頃までには完成させたいと思います。 写真右上: カンザシ受けとなるアクリルパイプ(外形φ8.0内径φ6.0)を、L=30mmにカットします。

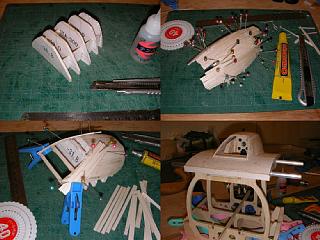

写真左下: この主翼を組み立てる際の一番重要な位置決め基準となるストリンガーを、t3.0バルサ板から切り出します。 中央部が前進翼、翼端部はテーパー翼となっている関係からこの部材は”への字”型となっているため、原寸図に合わせ極力正確に加工する必要があります。

写真右下: 原寸図の上にサランラップを敷き、まずストリンガーを最初に、各リプ、前縁材、後縁材・・・と待針で仮止めしながら順次組み立てていきます。 また、ねじれ等の無い正確な主翼を作るため、バルサ端材等を利用した仮設冶具を作り、各部材を正確な位置関係に保ちながら慎重に接着していくことが重要です。

写真左上: 各リブの配置とともに、ストリンガーに沿ってt1.5バルサの主桁を順次接着していきます。 写真右上: この写真でリブと仮設冶具の位置関係などがご理解いただけると思います。

写真左下: ねじれ等の無い正確な主翼を作るため、原寸図+仮設冶具の上に固定したままの状態でt1.5バルサをプランクします。

写真右下: 裏面のプランクを終え接着剤が十分に固まったら仮設冶具等から外し、ひっくり返して今度は表面をプランクします。 これで、ほぼ生地完成です。

なお、この原寸図は左舷側主翼を下側から見た図面となっており、右舷側を製作する際はCADで左右反転してから出図します。 うっかり間違えて左舷側を2枚作っちゃった!・・・などという事にならない様に気を付けましょう。(笑)

「モータマウント周りとセンターウイングボックスの制作」

写真左上: 「CAD原寸図スプレーのりでペタッと貼り付け工法」により、t3.0シナベニヤからモーターマウント関連の部材を切り出していきます。 写真右上: これは、モーターブラケットの部材です。 言うまでもありませんが、スラスト角度を決定づける重要な部分となるため、極力正確に加工・組立てを行う必要があります。 そこで、「CAD原寸図スプレーのりでペタッと・・・(毎度長ったらしくてすいません。m(_ _)m )を活用したハイテクニックをご紹介しましょう。(というほど大それた事柄でもありませんが:笑) 左側の細長い補強部材をその右側のサイドプレートの所定の位置に正確に接着する必要があるのですが、まずは、その接着部分だけカッターナイフで型紙を切り取り、ご覧の様にピッと剥がします。

写真左下: 先ほど型紙を剥がした部分に接着剤を塗り、そこに補強部材を正確に配置します。 この段階で残っている型紙は、接着の位置決めテンプレートとして役割を果たすとともに、余計なところに接着剤が付かない様にするマスキングシールにもなっている訳です。

写真右下: 接着剤が固まってから残りの型紙をピッと剥がすと、この通り、設計の意図と寸分違わない正確な組立接着が出来上がりです。

写真左上: 原寸図の上で、モーターブラケットを正確に組み立て接着します。 今回はとりあえずアップスラスト6.4°として設計・製作を進めていますが、もしテスト飛行の結果などを踏まえスラスト角度を変更する必要が生じた場合は、このブラケット部分だけを交換することで簡単に対応出来る様になっています。 写真右上: 同様に、「CAD原寸図・・・工法」で、t3.0シナベニヤからモーターマウントフレームの部材を切り出します。 その上に写っている銀色の棒は、φ6.0、t1.0のアルミパイプをL=170mmにカットした通称"カンザシ"です。 フレームの側板にあけるφ6.0の穴は主翼取付位置の基準となるため、極力正確に加工します。

写真左下: 同様に、原寸図の上でモーターマウントフレームを組み立てます。

写真右下: モーター、ブラケット、フレーム、カンザシなど一連の部品を組み付け、モータマウント関係はひと通り完成です。

それにしても・・・

「CAD原寸図をスプレーのりで・・・工法」っていうのが毎度毎度長ったらしくて仕方ないので、今後、略称で呼ぶことにしました。

そのネーミングは、 CAD-GSPH工法(CAD-Gennsunnzu wo Spray-nori de Petatto Harituke-Method) とします。(笑)

ちなみに、経験と勘、そして度胸だけに頼った従来の工法は KKD工法(Keikenn, Kann and Dokyou-Method) ですネ

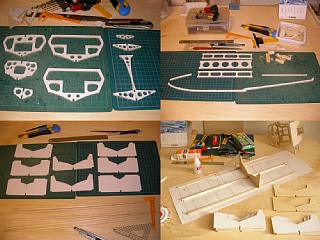

続いて、センターウイングボックスの組立てです。 この部分は、主翼の付け根と胴体が一体構造となっているため、胴体のフレームの一部と一緒に組み立てていくことになります。 写真左上: "CAD-GSPH工法"により、センターウイングボックスと一体となる部分の胴枠フレーム"STA.220","STA.260",そして"STA.300"を切り出します。 この付近は曲面の構成や曲率が急激に変化するため、僅かの区間でも断面形状が大きく異なります。

写真右上: 原寸図をもとに、組み立て用冶具の構成部材を切り出します。 この機体はあらゆる部分がデリケートな曲面で構成されているため、正確な組立てのためにはしっかりした冶具が欠せません。

写真左下: 原寸図の上で位置決めし、冶具を組立てます。 この冶具の精度が今後の機体の組立て精度に直結するため、定規を使って直角等を確認し極力正確な冶具にする必要があります。

写真右下: 冶具の上に胴枠フレームを固定し、センターウイングボックスの部材とモーターマウントフレームなどを組み付けていきます。 この様な場面では、洗濯バサミも冶具の構成部品の一つとして大活躍します。

今度は、センターウイングボックスの上に乗せるカウリング部分の製作です。 写真左上: CAD-GSPH工法でカウリング製作用の冶具を作ります。 この冶具は、プランク作業終了後に思い切って内側からバキバキッと壊し、カウリングの外板だけを取り外すことにするため、簡単に壊せる様にt2.0バルサ板を使用します。

写真右上: t1.0バルサ板を細長く切り、冶具に合わせてきれいに並べる様にして順次プランクしていきます。

写真左下: 1層目の接着剤が固まったら形を整え、軽くサンディングしてから、同様にt1.0バルサ板で2層目をプランクします。 この2層目については、曲面の特徴などを考えながら、1層目とは角度を変えてプランクするのがポイント。 かなり手間のかかる工法ですが、設計の意図通りの滑らかで美しい曲面を作ることが出来ます。

写真右下: カウリングが完成しました。 センターウイングボックスまわりの各部材やモーターなど一連の部品を組み付け、干渉等が無いかチェックしてみたところ、一発でバッチリOK! CADを使って細部まで正確に設計し、それを製作に活かした成果です。(^_^)v

「胴体部分の制作」

写真左上: CAD-GSPH工法(※)でt3.0シナベニヤから胴枠フレームを切り出します。 胴体の組立てに必要なフレーム数は合計11ですが、STA.220、STA.260、STA.300については先のセンターウイングボックスの製作で既に作成済みなので、ここではそれ以外の8点となります。 写真右上: 同様に、キールビーム、センタービーム等を切り出します。

写真左下: さらに、胴体組立て用冶具の各部材を切り出します。

写真右下: 原寸図の上で冶具を組立てていきます。

写真左上: 胴体組み立て用冶具の完成です。 なんだか、ちょっと立派過ぎる様な気がしないでも無いですが、この機体はあらゆる部分がデリケートな曲面で構成され、基準となる単純な平面がどこにも存在しません。 そのため、ねじれ等の無い正確な組立てにはこの様な冶具は欠かすことが出来ません。 写真右上: 冶具の上にキールビームを据え付け、先に組み立てておいたセンターウイングボックス部分と結合します。 実機の場合には、神官を招き記念式典を挙行する様な重要な場面です。 今回は、無事に完成し飛行出来ることを祈念しつつ、自分にお神酒を振舞いました。(・・・などと言いながら、たまの休みの日なので、飲みながらほろ酔い気分で製作しているだけの話ですが・・・(笑))

写真左下: その他の胴枠フレームを冶具の上で順次組み付けていきます。

写真右下: センター部を縦貫するフレームは重要な強度メンバーであるとともに、バッテリーホルダーも兼ねています。 試しに組み込んでみたところ、きつ過ぎずゆる過ぎず、これまた一発でバッチリOK! 従来の自作機づくりではカット&トライを繰り返し微調整していた様なところですが、CADで細部まで正確に設計することで、その様な無駄な作業を繰り返さずに済みます。

胴体の外板プランクに着手します。 写真左上: 先日のカウリングのプランク作業と同様、細長く切ったt1.0バルサ板を2層に分けてプランクすることで、意図どおりの曲面を形成していきます。

写真右上: この機体の美しい形状を再現するためは、胴体の曲面とキャノピーの曲面が滑らかにつながることが重要となるため、キャノピー製作用フレームを仮設し曲面の自然なつながり方のガイド役とします。

写真左下: 胴体中央部分は、いくつもの曲面が交わる複雑な形状となるため、この様な細工をしてプランク作業の下準備を行います。

写真右下: 主翼取付部付近のプランク作業の様子です。 Icon-A5の機体形状のうち、このキュッとくびれた部分は、凸曲面と凹曲面が入り混じった造形的に難しいところですが、それがこの機体の美しさの要素となっているため、手間を惜しまず丁寧に作業します。

写真左上: プランク作業が進み、徐々に胴体の形状が出来上がって来ました。 写真右上: この部分が、多数の曲面が交わり、胴体の前半から後半にかけて形状が大きく変化する造形の中心となる屈曲点です。

写真左下: 表側の1層目のプランクが終了しました。 この後、2層目のプランクの前に丁寧にサンディングして曲面を整える必要があるのですが、この状態ではとても作業がしづらいため、後回しにします。 外板プランクによってねじれ剛性が高まっているので、もう冶具から取り外しても問題ありません。

写真右下: 冶具から取り外して裏返し、船底側の作業に取りかかります。 なお、取り外した組立て冶具は後で船台として利用出来るので、すぐに捨てない様にしましょう。

写真左上: ステップの後ろ側のプランクは、大きな板を1枚張るだけなのですごく簡単です。 写真右上: それに比べ、ステップ前側のプランクはめちゃくちゃ面倒です。(笑) コンケーブVの滑らかな凹曲面を作るため、細長く切ったバルサ板をこの様に斜め30°程度の角度を付けて張っていきます。 さて、なぜ斜めに張る必要があるのか?・・・ 木製ボートを自分で作ったことの無い人は疑問に思うかも知れないので、ちょっとだけ解説すると・・・

写真左下: この角度から見るとすぐに分かると思いますが、コンケーブVの船底形状のカーブした凹曲面も、この様な斜めの直線の連続体として成り立っているのです。 ラジコンも実艇も木製ボートの構造は同じで、昔はみんなこの様な方法で船底形状を作っていました。

写真右下: そんな訳で、細長く切ったt1.0バルサ板をこんな感じで順々に並べてプランクしていきます。 とても手間がかかる工法ですが、設計どおりのコンケーブV形状を作り出すため、完成時のほれぼれする美しい姿に思いを巡らせながら、ひたすらこの作業を繰り返していきます。(汗)

写真左上: 2層目のt1.0バルサプランクは、外板の強度確保と自然で滑らかな曲面形成のため、木の性質などを良く考えながら1層目と方向を変えて張っていくのがポイントです。 船底部分は、曲面の特徴等を考慮してこんな感じでプランクします。 写真右上: 主翼付根下のキュッとくびれた部分は、凸曲面から凹曲面に滑らかに変化していく造形的に難しいところですが、この機体の美しさの重要な要素でもあるため、細心の注意を払い、面の向きや曲率の変化などを考慮しながらプランクしていきます。

写真左下: 胴体中央部の屈曲点を中心に、上下左右全ての面のプランクの方向が異なっていることがお分かりいただけると思います。 当初から予想していたことではありますが、この機体の胴体部分をバルサプランク工法で作るのはかなりの手間がかかります。 この様な方法で自分の思い通りの曲面を磨き上げていく過程にワクワク・ドキドキし、執着心を持って取り組むことが出来る「美しい曲面ボディーフェチ」の人以外には、正直、あまりお勧め出来ません。(笑)

写真右下: 2層目のプランク作業が完了したため、ゼブラ模様の平行光線を当てて曲面の品質評価を実施しました。 ・・・と言っても、ベランダに出て、金網越しに太陽の光を当てて見ただけの話ですが・・・(笑) しかし、こんな簡単な方法でも曲面の構成や曲率の変化の具合などをしっかりチェックする事が出来るんですよ! 胴体線図を描いた時の意図通りの美しい曲面をうまく再現出来ていることが確認出来ました。(^_^)v 後は、丁寧にサンディング・フィルム張りを施せば、ついに完成です。

主要構造等がほぼ出来上がって来たので、とりあえずテープで仮組みしてみました。 あ、そうだ! フィギュアの検討もそろそろ本格化しないといけませんね。

やはり、この機体に似合うフィギュアはこんなイメージでしょうか?(笑)

横浜に帰省するついでに聖地・秋葉原を訪れ、フィギュアの世界を覗いてみたいと思います。 ("萌え〜!"の世界にあまりハマッてしまわない様に気を付けます。:笑)

今後の全体組立てや整備などの際に欠かすことが出来ない「船台」を製作しました。 写真左上: 船台使用時の各種取り回しや機体の重心位置などを勘案し、STA-120とSTA-380の位置に船台のプレートを配置することにしました。

写真右上: 捨てずに残しておいた胴体組立冶具のうち該当部分をチョイスし、基本的にはそのまま船台の部材として利用しますが、外板のt2.0mm分などを考慮して多少修正が必要となります。

写真左下: 縦貫ビームを接着し、船台の完成です。

写真右下: さっそく船台に胴体を乗せてみました。

設計図どおり水平位置にしっかり安定し、バッチリです。

これで、今後の製作進行の弾みとなる・・・かな?(笑)「スポンソン部分の製作」

まだ製作に着手していないパーツが残っていたことを思い出しました。

胴体の両側に張り出したスポンソンです。この飛行艇には翼端フロートが無く、このスポンソンによって静止時・滑走時・離着水時の横安定性を保つことになり、また、下手をするとスポンソンの不出来が原因で離水出来ないなどという事態も考えられるため、小さいながらも極めて重要なパーツです。

写真左上: CAD-GSPH工法でバルサ材を切り出します。

写真右上: ご覧の様にめちゃくちゃ細かい部品が沢山必要なので、これまた結構大変です。

「こんなところは発泡スチロールブロックからカッターナイフで適当に切り出せば良いのでは?」と思う人もいるかも知れませんが、ステップ周りの形状や角度などがとても重要であり、発泡スチロールでは正確な加工が難しいと思います。

それでは設計の良し悪しを離着水試験で判定することも出来ないため、面倒を承知の上で、設計図通り正確に製作出来ることを優先し、バルサリブ組み工法としました。写真左下: 原寸図の上で極力正確に組み立てていきます。

写真右下: 少しずつスポンソンの形が出来上がってきました。

ようやくスポンソンが生地完成となりました。(汗) 写真左上: 外板はこれまでと同様のt=1.0バルサ2層プランク工法です。

写真右上: スポンソンの裏側はステップの構成が複雑なため、作業がとっても面倒です。

写真左下: 実機のスポンソン部分の形状や船底ステップとの位置関係が良く分かる写真です。

写真右下: スケール機としての完成度に拘り、細かい面倒な作業にもめげずに頑張って製作してきた甲斐あって、我ながら実機のスポンソンの特徴をうまく再現出来ていると思います。

さて、1/10スケールとした場合、実機の形状に忠実に作ったスポンソンが離着水の際にうまく機能するのかどうか・・・?

それは、実際に試してみないことには分かりません!(笑)

Icon-A5のスポンソンは横安定性の確保だけでなく、乗り降りの際のステップとして利用できる様にうまく設計されています。

そこで、1/10スケールのフィギュアを実際に配置し、人間工学的見地から使い勝手などの検証を行いました。

(と言うほど大袈裟なことでもありませんが・・・笑)それにしても、こんなかわいい娘に「ねぇ、お願いっ、私を隣に乗せてぇ〜!」などと言われたら、思わず乗せたくなっちゃいますよネ!

しかし、コックピットに座っている「かるかる君Y-10L」はRCパイロットとして鍛えられているため約3gなのに対し、この娘はなんと、約50gもあるのです。

もっとダイエットしてもらわないことには、とても乗せる訳にはいきません。(笑)「キャノピー製作の準備」

いよいよ、今回のフルスクラッチの最大の難関となるキャノピーの製作に着手します。

キャノピーの成型方法はストレッチ成型で行くか、それともバキューム成型にチャレンジするのかまだ未定ですが、とりあえず、アクリル板を成型するための雄型を製作することにしました。写真左上: 胴体のボディーラインと滑らかにつながった美しい曲面を磨き上げる必要があるため、胴体の上にキャノピー雄型用フレームを仮設し、胴体との一体感を意識しながらバルサ板をプランクします。

なお、t0.5mmのアクリル板を使用する予定なので、その厚さ分を差し引いた形状の雄型とします。写真右上: 先日の胴体外板と同様の方法で、細長く切ったバルサ板を順々に並べてプランクして行きます。

写真左下: とりあえず1層目のプランクが終わりました。

写真右下: 一旦、胴体部分から取り外し、軽くサンディングして曲面の状態を確認してから2層目のプランク作業に進みます。

写真左上: キャノピー雄型2層目のプランクの様子です。

曲面の方向や曲率の変化の仕方などを考慮して、丁寧にプランクしていきます。写真右上: 2層目のプランクが終わりました。

写真左下: ペーパーでサンディングします。

写真右下: この部分はキャノピーと胴体が一つの曲面として滑らかに繋がる必要があるため、雄型を胴体に仮止めして一緒にサンディングします。

美しい曲面にこだわる私としては、この様な作業も手を抜くことは出来ません。この後の作業としては、t0.5mmのアクリル板の板厚を考慮した最終サンディング・下地塗り・ラッカー仕上げ・水研ぎ、そしてアクリル板の加熱成型・・・ と続きます。

写真左上: 東急ハンズで仕入れて来たt=0.5mmのアクリル板です。

キャノピーのサイズ等を考慮し、1/2(230mm×300mm×2枚)にカットしました。

もし成型に失敗しても、もう一度チャレンジできます。写真右上: 12mm厚のベニヤ板からこんな感じで部材を切り出し、ストレッチ成型用フレームを作ります。

電気ストーブやキャノピーのサイズ等を考慮し、丁度良い大きさに設計してあります。

なお、接着は、RC機には滅多に使わない木工ボンドです。写真左下: フレームの完成です。

しっかり設計した甲斐あって、一発でうまく組みあがりました。写真右下: これで、「電気ストーブ式ストレッチ成型法」によるキャノピー製作に必要な道具や材料などがひと通り揃いました。(汗)

写真左上: 私が所属するIHCのK先輩のアドバイス等を参考に、キャノピー雄型を固定する土台を作ることとしました。

材料はt=1.2ベニヤ板から切り出します。写真右上: 木工ボンドで各部材を接着し組み立てます。

写真左下: キャノピー雄型を土台にしっかりと固定出来、且つ着脱もしやすい様に工夫した爪を付けました。

写真右下: 土台に雄型をセットするとこんな感じになります。

「電気ストーブ式ストレッチ成型法」によるキャノピー製作もいよいよ大詰めになってきました。

写真左上: キャノピー雄型の仕上げに取り掛かります。

クリアラッカーを塗り、耐水ペーパーでサンディングし、またクリアラッカーを・・・

めちゃくちゃ手間がかかりますが、自分ので手で美しい曲面を磨き上げていくことに無常の喜びを感じる曲面フェチにとっては至福の時です。(笑)写真右上: 時々ベランダに出て、金網方式ゼブラ平行光線で曲面の状態をチェックします。

写真左下: ラッカー塗りと水研ぎを3回繰り返し、なかなか良い感じの曲面になって来ました。

写真右下: ラッカー塗りと水研ぎをひたすら繰り返すこと5回、ようやく自分で納得出来る状態になりました。

良くご覧いただくと上記写真の中にも写っているのですが、雄型の表面仕上げの最後にサーフェーサーをさっとひと吹きするのがポイント!

これで、熱したアクリル板とラッカー塗装面がくっ付いてしまうのを防ぐことが出来るそうです。− 続きます −

Sport Plane Amphibian ICON A5 「飛行・調整編」に進む

本ページのテキスト・画像は、M@名古屋さんからご投稿いただいたものを

CIVILがアレンジし、掲載しました。